Bij veel projecten moeten staalkabels aantoonbaar voldoen aan geldende normen. En vaak eisen verzekeraars, keuringsinstanties en andere ‘notified bodies’ dat de kabels vooraf beproefd zijn. Wil je weten of je staalkabels voldoen aan de eisen en de gewenste kwaliteit? We staan graag voor je klaar, met o.a. trekproeven, voorrekken, magnetic rope testing en laboratoriumtesten. Over het laatste vertel Ruud Haag, Project Engineer, je graag meer.

In ons laboratorium in Dongen testen we je kabels voordat je ze in gebruik neemt. Meestal gaat het om nieuwe staalkabels, maar we beproeven ook afgekeurde kabels. Dan controleren we de restlevensduur om te bepalen hoeveel langer ze nog mee hadden kunnen gaan. Dan weet onze klant waar hij in de toekomst aan toe is. Wellicht kunnen de kabels voortaan langer in het systeem gemonteerd blijven en levert dat een besparing op. Dit betekent overigens niet dat je er automatisch vanuit moet gaan dat je nieuwe kabels langer meegaan. Ieder jaar moeten ze gekeurd worden!

In het leeuwendeel van de gevallen voeren we in het lab drie testen uit: de draadtrekproef (niet te verwarren met een trekproef van de gehele staalkabel), de torsieproef en de zinkproef. Op gebruikte staalkabels doen we aanvullend onderzoek. Daarover later in deze blog meer.

Draad voor draad

De drie testen voeren we niet uit op de gehele kabel. We halen er een stuk van ongeveer vijftig centimeter af. Dit stuk halen we helemaal uit elkaar: we maken iedere streng los en hiervan weer alle draden. Draad voor draad testen we het stuk staalkabel.

1. De draadtrekproef

We beginnen met de draadtrekproef. Dit doen we op een soort mini-trekbank. De draad klemmen we tussen de twee uiteinden van de trekbank. Die bewegen vervolgens met een kracht van maximaal 100 kN (zo’n 10.000 kg) uit elkaar. Als de draad breekt, stopt de machine automatisch. Zo kunnen we perfect meten op hoeveel trekkracht de individuele draad breekt. Op deze manier testen we de treksterkte van de gehele staalkabel. En checken we of die voldoet aan de minimale breeklast.

2. De torsieproef

De volgende proef die het materiaal ondergaat is de torsieproef. Ook wel de wringingproef genoemd. Hiermee testen we de stug- en taaiheid van het materiaal. En we zien gelijk hoe de hechting van de zinklaag is. Bij een slechte hechting ontstaan er barsten in het materiaal. Bij de torsieproef wordt één kant van de draad vastgehouden, terwijl de andere kant rond zijn as wordt gedraaid. Breekt hij al bij minder dan drie draaiingen? Dan is het materiaal bros: oud en versleten.

3. De zinkproef

Tot slot ondergaat iedere soort draad de zinkproef. Zit er nog voldoende zink op het staal, zodat het niet gaat roesten? Hiervoor plaatsen we een stuk draad in een kolom met zoutzuur. Het zoutzuur bijt in het zink op de kabel. Daardoor ontstaat er waterstof. Dat stijgt vanzelf naar de bovenkant van de kolom. De bovenkant sluiten we af, waardoor de waterstof aan de bovenkant blijft en het overige zoutzuur naar beneden wordt gedrukt. Al het zink is opgelost als je geen gasbelletjes meer ziet ontstaan. Op de schaalverdeling op de kolom lezen we dan heel eenvoudig af hoeveel waterstof erin zit. Dit rekenen we om naar hoeveel zink er op de kabel zat. Dit noemen we ook wel het zinkgewicht.

Aanvullend onderzoek

Zoals gezegd voeren we op nieuwe kabels alleen bovenstaande testen uit. Maar op gebruikte kabels doen we aanvullend onderzoek. Dat doen we om de restlevensduur van de kabel te bepalen. En om de oorzaak van de eventuele breuk te achterhalen. Aspecten die we onderzoeken zijn:

- Diameter (hoe dunner de diameter is geworden, hoe meer de kabel is versleten)

- Slijtage, zowel inwendig als uitwendig

- Zink-oxidatie (te zien aan een witte uitslag op de kabel)

- Corrosie

- Overige vernielingen in en op de kabel, zoals lasdruppels of plekken waar de kabel over een stilstaande schijf heeft geschuurd

- Eventuele breuken (soort en aantal)

Type breuk

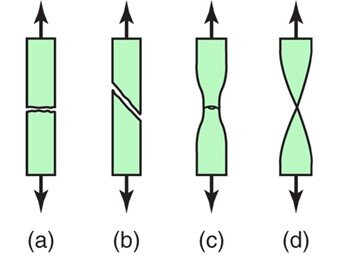

Uit de vorm van de gebroken draden kun je goed afleiden wat de oorzaak was van de breuk. Een rechte breuk (a) is het teken van vermoeiing. Omdat er heel veel draden in een kabel zitten, mogen er volgens de ISO4309 meerdere van dit soort breuken in een kabel zitten. Wordt dat maximum aantal overschreden, dan moet de kabel vervangen worden.

Plaatje (b) is een teken van plotselinge kracht. Dit ontstaat wanneer er ineens een last in de kabel valt. Bijvoorbeeld als aan één kant van een lift de kabel breekt en het gewicht van de lift in de andere kabel komt te vallen.

Een breuk zoals bij (c) is een teken van overbelasting. Dan is er dus kortstondig teveel belasting geweest. In het vervolg heb je staalkabels met een grotere breekkracht nodig. Of je moet minder zware materialen tillen met deze staalkabels. Dit type breuk zien we ook bij de trekproef in het lab.

Een breuk als bij (d) zien we eigenlijk nooit. De breuk ziet er zo alleen uit bij overbelasting van perfect materiaal.

ISO4309

Aan het einde van elke laboratoriumtest leggen we de resultaten van de beproefde kabels naast de Europese norm EN-10218-1 en de internationale norm ISO 4309. De EN-10218-1 stelt eisen aan het zinkgewicht, de torsie en treksterktes. De ISO4309 stelt eisen aan de diameterafname, corrosie en draadbreuken.

Ieder onderdeel krijgt een percentage toegeschreven. Als de diameter van de kabel bijvoorbeeld meer dan 3,5%, maar minder dan 4,5% is afgenomen, dan wordt daar 20% afkeur aan toegeschreven. Bij 100% wordt de kabel afgekeurd. Ook als de verschillende onderdelen samen 100% behalen.

Wil je meer weten over onze laboratoriumproeven?

En of dit zinvol is voor jouw project? Neem dan contact via een van onze vestigingen op.

Staalkabel, maak de juiste keuze

Veilig en efficiënt verplaatsen van lasten, zowel verticaal als horizontaal. Het maximale rendement halen uit je installatie, met de zekerheid van bedrijfscontinuïteit. Dit vraagt om de juiste (toepassing van) staalkabel. In het Dossier Staalkabel lees je er alles over.